Share

Pin

Tweet

Send

Share

Send

Travailler sur la table a apporté beaucoup de plaisir. La commande de mon client était spéciale (et intéressante). Et comme stimulant - le budget. Sa demande comprenait les éléments suivants:

- - Plan de travail avec bords non tranchants des deux côtés, composé de deux panneaux de noyer séparés.

- - Beaucoup de motifs et de contraste.

- - Cavités au milieu pour une collection d'agates.

- - Pour éclairer l'agate dans la cavité doit être rétro-éclairage LED.

- - Les cavités sont recouvertes d'inserts en verre amovibles.

- - Les plans de travail ont une largeur de 100 cm et une longueur de 210 cm.

- - Jambes en acier sur mesure (ombrées).

- - Un banc dans un style similaire.

- - Le temps de production n’est pas supérieur à un mois.

J'ai essayé de documenter chaque étape du processus, mais les délais étaient plutôt serrés et parfois je n'avais pas la possibilité de prendre une photo. Désolé pour les photos manquantes; Je vais essayer de décrire ces étapes plus en détail ...

Recherche de matériel

Je ne considère pas que cette étape soit la principale, mais cela peut prendre un certain temps. Une grande partie du temps, de l’énergie et de l’essence a été consacrée à la visite de diverses scieries et magasins de bois à la recherche de matériaux appropriés. C'était comme un exploit, compte tenu des exigences établies pour la largeur. Je devais trouver deux planches avec des bords bruts, et les poser côte à côte, la largeur totale devait être de 100 cm et leur forme devrait laisser des vides pour accueillir la collection d’agates du client. Les planches doivent avoir des motifs prononcés caractéristiques. Il restait des exigences standard: les planches étaient séchées au four ou pendant quelques années à l'air, avaient une apparence agréable, un avion sans torsion inutile, sans gauchissement, sans coupures (tout ce qui nécessiterait de retirer l'épaisseur de la couche). Et, bien sûr, le coût devrait être raisonnable.

La recherche commence généralement par les sites classés électroniques dans la section des matériaux de construction. Souvent, des artisans locaux mettent en vente des planches supplémentaires à des prix raisonnables. Les magasins peuvent également placer des annonces, essayant ainsi d'attirer plus de clients. J'ai trouvé plusieurs options décentes à proximité, mais rien ne satisferait toutes les exigences. Après cela, j'ai regardé des bûcherons locaux qui ont vu des bûches sur des planches. Ces gars-là ont souvent leurs propres scieries et vendent la planche à un bon prix, car ils obtiennent les grumes à bas prix ou gratuitement, et la qualité n’est pas toujours optimale. Mais cette option n’a pas non plus fonctionné et j’ai donc dû passer aux magasins et aux entrepôts. Évidemment, un choix est déjà apparu ici, mais à un prix très élevé.

Enfin, j'ai trouvé ce dont j'avais besoin dans un magasin local. Pas vraiment dans le magasin. Il s'est avéré que son propriétaire possède sa propre scierie et son entrepôt, qui regorge de planches aux bords non tranchants. Il avait plusieurs piles de noix parmi lesquelles on pouvait faire un choix. Ici j'ai trouvé ce que je cherchais. Les planches avaient une largeur idéale, sciées dans une seule grume (la symétrie était préservée), séchées dans les bonnes conditions pendant 3 ans, belles et plates, et le prix était relativement bon marché. Bonus leur était attaché. Comme ils ont été traités avec une large raboteuse, je n’ai pas eu besoin de l’éliminer en meulant une surface inégalement sciée. Je n’ai pas de rabot de 60 cm de large ...

Au cours de la recherche, j'ai envoyé des photos à la cliente pour obtenir son approbation. Nous avons tous deux opté pour les deux. Enfin, il était possible de passer à la prochaine étape du projet!

Développement et approbation de la conception

Avant de me lancer dans un outil, presque chaque projet commence par le développement de la conception dans un système de conception assistée par ordinateur (CAO). Avec les bords bruts, c’est un peu plus difficile à faire car il est difficile de les répéter en CAD. J'ai résolu le problème en plaçant un grand escalier et en prenant des photos des planches sur toute la longueur. Ensuite, il a importé les images dans le programme et a encerclé les contours. Un ruban à mesurer était visible sur la photo pour redimensionner plus précisément les graphiques.

Après avoir conçu les modèles électroniques, je les ai superposés avec une vue réelle de la surface des cartes, de sorte qu'il était plus facile pour le client d'imaginer ce que j'allais faire. Une fois que nous avons décidé de la conception, j'ai conçu différents éléments, comment ils vont interagir et être attachés les uns aux autres.

Pour ce projet, j'ai dessiné un vecteur différentes projections du modèle à des fins diverses. Il a tracé les contours des cavités centrales et les a exportés vers un fichier DXF, qu'il a ensuite envoyé à la société de fabrication du verre pour qu'elle découpe les mêmes formes pour moi. J'ai utilisé le même fichier pour créer un gabarit avec un contour de cavité, sur lequel il sera possible de découper des plaques de polycarbonate qui seront montées sur la face inférieure du comptoir. J'ai découpé des motifs et du polycarbonate sur ma fraiseuse CNC. J'ai également découpé un gabarit pour la fixation des pièces de pieds métalliques afin de les souder correctement. J'ai même découpé au laser des profils de différentes pièces métalliques, ce qui m'aidera à couper les pièces des jambes à angle droit. Après avoir conçu le modèle complet en CAO, vous pouvez commencer à travailler, ou du moins il sera beaucoup plus facile de le travailler.

Préparation de la planche (masticage des fissures, fixation des nœuds, meulage)

Dans la plupart des cas, j'aime bien que tous les nœuds, fissures et vides soient fixés et remplis de résine époxy noire, en particulier lorsque l'on travaille avec des noix. La couleur noire semble le plus souvent naturelle et donne parfois un contraste. Comme les planches ici et il y avait des fissures assez profondes, j'ai utilisé de la résine avec un temps de durcissement long; cela lui permettra de bien absorber et aidera à vraiment réparer les fissures, sans créer l'illusion de remplissage. L’inconvénient de cette méthode est qu’il est presque toujours nécessaire d’appliquer à nouveau la résine une deuxième fois et parfois une troisième fois. Parfois, pour le retraitement, j'utilise une résine à durcissement rapide. J'ai rempli tous les espaces vides des deux côtés des planches afin de pouvoir les fixer fermement. Il est préférable d’appliquer de la résine époxy avec un "pot" afin qu’aucune bulle ne soit détectée pendant le meulage (pour qu’elle sorte au-dessus du plan de la planche).

Après avoir rempli tous les vides, j'ai traité les parties saillantes de l'époxy avec un abrasif à grain P60.

Façonner au niveau des articulations

Malheureusement, je n'ai pas particulièrement documenté cette étape. Pour l’essentiel, j’ai posé un panneau sur l’autre dans la position requise et marqué la zone à enlever. Directement pour le travail, j'ai utilisé une scie sauteuse, une meuleuse d'angle (avec une fraise et un disque à lamelles) et, le cas échéant, des outils à main pour la sculpture. À ce stade, il y avait beaucoup de travail et de forme. Sur toute la longueur entre les planches, j'ai laissé une couture d'environ 4 millimètres d'épaisseur. Je pensais que de cette façon la table aurait l'air plus expressive. D'autre part, un ajustement sans couture laisse des coins, ce qui ne semble pas très bon. L'épaisseur de la couture sera préservée grâce à la clé à queue d'aronde. Ensuite, j'ai aligné les bords de la table avec une scie circulaire.

Durant cette phase, j'ai nettoyé les aspérités des résidus d'écorce sur la table et sur le banc. Ensuite, je les ai suivis avec une meuleuse d'angle avec un disque de pétale, de sorte que les bords non tranchants deviennent plus lisses.

Sur le banc, j'ai coupé un côté brut avec une scie circulaire. J'ai convenu avec le client que sur le banc, un côté serait droit.

Planches de jonction avec des chevilles et des chevilles

J'ai utilisé des chevilles pour relier les parties centrales. Ils servent à fixer deux planches dans un plan (l'une par rapport à l'autre). La charge principale sur la fixation des comptoirs tombera sur les clés et les pieds de la table. Contrairement aux clés que j'ai rencontrées, j'ai fabriqué celles-ci avec une épaisseur presque égale à celle des planches.

Le matériau pour les chevilles a été fabriqué à partir du collage d’une feuille de noix entre deux feuilles d’acajou et d’une machine à commande numérique découpant un moule. J'ai également créé un modèle qui aidera à découper les rainures avec une fraise manuelle.

Après avoir aligné la couture entre les planches, je les ai fixées à la table avec des pinces. Puis, en utilisant le gabarit, j'ai découpé les rainures avec une fraise. Là où la fraise a quitté la rainure arrondie, j'ai dû travailler avec un ciseau. Vous pouvez faire une queue d'aronde avec l'arrondi, mais j'aime bien l'aspect des coins.

Lorsque les rainures de clavette étaient prêtes, j'ai soigneusement essayé d'insérer une queue d'aronde (pour m'assurer qu'elle ne resterait pas coincée!) Et j'ai commencé à coller. Les goujons étaient un peu plus épais que les rainures, ils étaient donc sablés au ras du comptoir.

Une fois cette étape terminée, j'ai poncé toutes les surfaces passant du grain P60 au P180. Le meulage final avec du grain P220 a été effectué immédiatement avant le polissage.

Insert en verre, polycarbonate et LED

J'ai utilisé le modèle CAO pour créer des inserts en verre et une plaque en polycarbonate. Le ruban adhésif double face est idéal pour la fixation temporaire d'ébauches à la surface de la table. Ensuite, j'ai de nouveau utilisé le moulin à main pour créer des rainures des deux côtés des planches. Pour un travail plus précis, j’ai utilisé un zenzubel et un burin, jusqu’à ce que le verre repose à plat et se fixe sans hésitation. Le verre a été retiré et inséré plusieurs fois. Pour cela, j'ai utilisé des ventouses.

Les inserts à partir d'une feuille de polycarbonate ont été préparés à l'aide d'une machine à commande numérique et d'une fraise en bout. Ici, je devais prendre une décision sur la manière de fixer les inserts en plastique de manière plus sûre au bas du comptoir. Je voulais qu'ils soient faciles à enlever, par exemple, pour les remplacer à cause des égratignures. J'ai décidé que les cases à cocher en noyer seraient parfaites. Par conséquent, je les coupe avec un cutter laser à partir du matériau que j'ai.

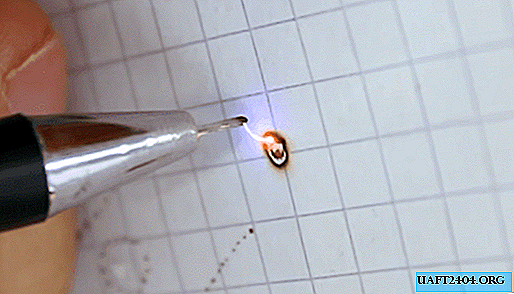

Avant d’insérer du plastique, je devais faire face au rétro-éclairage LED. Pour un effet plus sophistiqué, j'ai décidé de placer un éclairage LED autour du plastique. Cette technique aidera également à cacher les fils. J'ai acheté une bande de LED mince avec un côté adhésif, qui peut être facilement collée à la découpe que j'ai faite plus tôt autour du fond de la cavité. Je devais assembler deux circuits électriques distincts en forme de Y, qui devaient ensuite passer dans un gradateur séparé. Le variateur se connecte d'une part à la batterie et d'autre part à une alimentation de 12 volts. Cela permet aux lampes de briller à la fois des piles et du secteur. L'idée est que les hôtes connectent le chargeur lorsqu'ils n'utilisent pas la table et qu'il soit possible de retirer les câbles lorsqu'ils interfèrent avec eux. Les fils et la batterie ont été fixés au bas de la table à l’aide de pinces et d’ancrages. J'ai envisagé la possibilité d'intégrer la batterie et les fils dans un arbre, mais j'ai finalement décidé qu'il était préférable de ne pas le faire, car tous ces composants devraient être remplacés de temps en temps. À la fin, cette table devrait devenir une valeur familiale qui survivra à moi, au client et aux lampes à LED. Ils disent que les lampes à LED peuvent durer assez longtemps, mais si on le souhaite, elles peuvent être remplacées par quelque chose comme ça.

Après avoir essayé le plastique et vérifié l'éclairage, j'ai mis les assiettes de côté. Des drapeaux verrouillables et du plastique peuvent être fixés après le polissage.

Le polissage

Le client souhaitait utiliser un matériau de polissage préservant l'aspect naturel de l'arbre, le rendant résistant, mais ne ressemblant pas à du vernis. Par conséquent, je me suis installé sur OSMO PolyX. Ce produit est conçu pour un plancher en bois, mais il convient également pour les meubles. Il a une faible teneur en substances organiques volatiles et une teneur élevée en solides, car il est principalement composé de cire et d’huiles naturelles. C'est facile à appliquer. Pour obtenir un bon résultat, deux couches suffisent.

Je n'ai pas pris de photos de ce processus car je portais constamment des gants de caoutchouc enduits de pâte à polir. Avant d'appliquer les couches, j'ai de nouveau parcouru les surfaces et les bords avec un abrasif à grains P220.

Pour appliquer uniformément OSMO sur la surface, j'ai utilisé une spatule. Il leur était facile d'humidifier complètement l'arbre et d'utiliser une pâte pour couvrir toutes les bosses mineures. Sur les bords, j'ai dû utiliser du tissu. Après avoir mouillé, j'ai enlevé le reste de la pâte avec un chiffon non pelucheux. À ce stade, il est important de bien travailler les surfaces, mais d’éliminer complètement les excès. J'ai recouvert le haut, le bas et tous les côtés de la table et des bancs et les ai laissés sécher pendant un jour ou deux, puis je l'ai refait. Seulement deux couches suffisent et, en fait, si elles sont appliquées davantage, cela peut conduire à un effet brillant indésirable.

En conséquence, le traitement des pièces en bois étant terminé, j'ai posé les plaques de polycarbonate à leur place et les ai fixées avec des pinces pour drapeau.

Création de pieds et leur installation

Les pieds étaient constitués d'un tuyau d'acier rectangulaire mesurant 3,8 x 7,6 cm et 3,8 x 3,8 cm d'un coin en fer. Pour faciliter le processus, j'ai découpé des motifs avec un cutter au laser pour fixer les composants nécessaires et la pièce à usiner, ce qui aidera à tout mettre ensemble à l’angle approprié. Il était une fois un grand soudeur, mais des années passaient sans suffisamment de pratique, j'avais encore des compétences fonctionnelles, mais j'avais oublié comment cuisiner avec des coutures décoratives. Pour remédier à ce problème, j'ai utilisé une meuleuse d'angle pour éliminer l'excès de métal et donner à la surface un aspect plus soigné.

Une fois les travaux de soudage terminés, j'ai traité toutes les surfaces métalliques avec une meuleuse d'angle munie d'un disque pétale afin d'obtenir une texture et une brillance uniformes. Dans le coin métallique, j'ai découpé des trous oblongs pour la fixation des comptoirs afin qu'en cas de compression ou d'expansion du bois, il n'y ait aucun problème. J'ai soudé les parties inférieures des pieds avec des plaques de fer, puis pour percer des trous et installer un mécanisme de réglage de la hauteur.

Le client aurait souhaité que les jambes soient noires. Nous avons réfléchi un peu sur la meilleure façon de procéder. Au lieu de la peinture, nous avons décidé d'utiliser un agent de polissage de l'acier afin que le résultat soit plus stable et cache mieux les défauts. J'ai utilisé un produit appelé presto black. L'application a été réalisée par pulvérisation jusqu'à ce que toutes les surfaces soient recouvertes d'une substance, puis son effet a été neutralisé à l'aide d'une solution de bicarbonate de soude de sorte que le métal ne commence pas à s'oxyder (rouille). Après avoir enlevé l'agent de polissage, j'ai séché le métal avec un compresseur et recouvert la surface avec du polyuréthane mat afin qu'il ne rouille pas le long de la route.

Pour attacher les pieds, j’ai utilisé des écrous et des boulons d’ameublement qui vous permettront de retirer et d’installer les pieds encore et encore. Sur le banc, j'ai fixé les pieds avec de grandes vis à bois, car ils ne sont pas gros et peuvent être déplacés sans enlever les pieds.

Livraison et installation

Le client habite à trois heures de chez moi. Il était donc important de l’emballer correctement lors du transport de la table. J'ai déconnecté les pieds du banc et de la table, chaque composant a été emballé individuellement et collé dans un matériau d'emballage en plastique. Il est important d’emballer et d’emballer les pièces dans l’ordre de désassemblage, car elles vous conviendront lors du remontage. Ce sera plus facile de cette façon. Par exemple, lorsque je suis arrivé à la maison où habitait la cliente, la première chose que j'ai déchargée de la camionnette était un comptoir. Je l'ai placée dans la maison à l'envers sur le sol. Les pièces suivantes étaient les jambes que j'ai attachées au comptoir. Ensuite, le banc, les jambes du banc et ainsi de suite. Cela peut sembler de bon sens, mais si vous vous laissez emporter avec les emballages, vous pouvez facilement tout oublier. Je n'ai pas tourné ce processus, mais je suis sûr que c'est assez simple à imaginer.

La cliente a beaucoup aimé le service de table. À présent, dans la niche illuminée, se trouve sa collection d’agates. Au milieu se trouve un bouquet pour la saison et autour d’un ensemble de chaises spécialement sélectionné. Ceci est dans la photo. Une table peut redonner vie à une pièce déjà mignonne.Je suis heureux que cette création tombe dans une belle maison où ils seront admirés et pris en charge.

Merci pour votre attention!

Article original en anglais

Share

Pin

Tweet

Send

Share

Send